Ультразвуковая сварка пластмасс

Общие представления о УЗ-сварке.

Ультразвуковая сварка пластмасс — это сварка за счёт расплавления, которое в свою очередь создаётся за счёт трения на границе трущихся поверхностей и внутреннего трения.

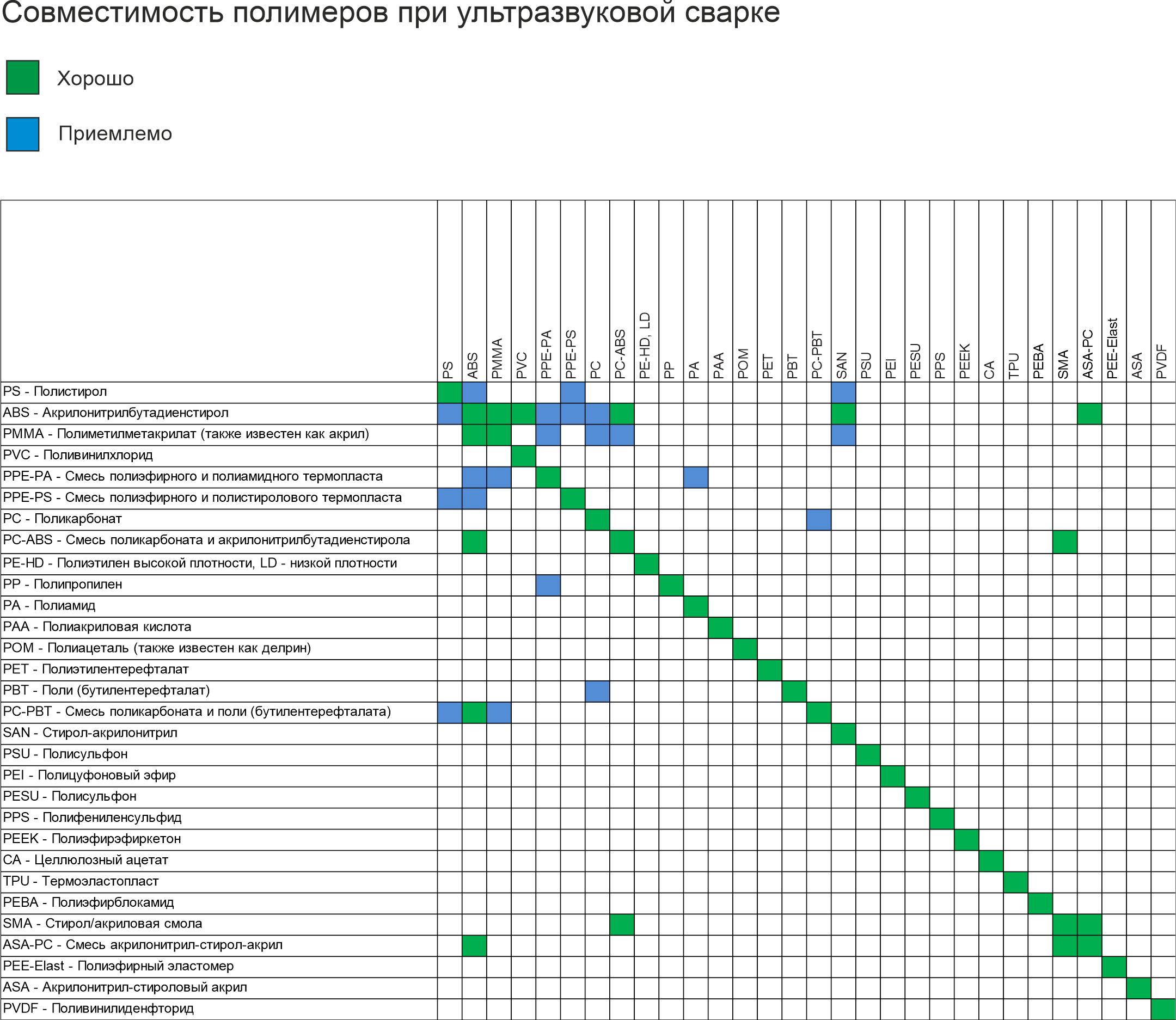

Под пластмассами понимаются любые термопластичные материалы. Таблица совместимости ультразвуковой сварки термопластов.

Этот процесс основан на применении высокочастотных ультразвуковых волн, которые преобразовываются в механическую энергию и вызывают нагревание в соединяемых деталях.

При этом происходит локальное плавление поверхности материала, что способствует надежному свариванию элементов на молекулярном уровне.

Ультразвуковая сварка — это передовой метод соединения термопластичных материалов, осуществляемый на частотах 20, 30 и 35 кГц. Этот процесс обеспечивает эффективное соединение различных полимеров, таких как полипропилен (ПП), поливинилхлорид (ПВХ), полиэтилен (ПЭ), терефталат полиэтилена (ПЭТ), акрилонитрилбутадиенстирол (АБС), а также композитных материалов, тканей, флиса и пленок. Важно учитывать, что сварка полукристаллических термопластов отличается от сварки аморфных, поэтому подходы к разработке сварных швов должны быть адаптированы под конкретные свойства использованных материалов.

Ультразвуковая сварка нашла широкое применение в самых различных отраслях: от автопрома до медицинской техники и упаковки. Эта технология позволяет создавать крепкие и герметичные соединения, что особенно важно в таких сферах, как производство автомобилей, где высокие требования к прочности и долговечности соединений. Также она используется в медицинском оборудовании, где необходимы надежные и стерильные соединения.

Основные преимущества ультразвуковой сварки пластмасс заключаются в ее скорости и эффективности. Процесс занимает несколько сотых долей секунды, причем соединение становится готовым к эксплуатации практически мгновенно. Это не только сокращает время производственных циклов, но и снижает затраты на ресурсы и рабочую силу. Кроме того, ультразвуковая сварка минимизирует риск возникновения дефектов соединений и обеспечивает высокое качество продукции.

Выбор ультразвуковой сварки как метода соединения пластиковых деталей означает ваше стремление к внедрению современных технологий, повышению эффективности производства и улучшению качества конечного продукта. Используя эту уникальную технологию, вы можете оптимально сочетать надежность и скорость, что делает ультразвуковую сварку идеальным решением для многих промышленных задач.

Особенности процесса УЗ-сварки пластиков.

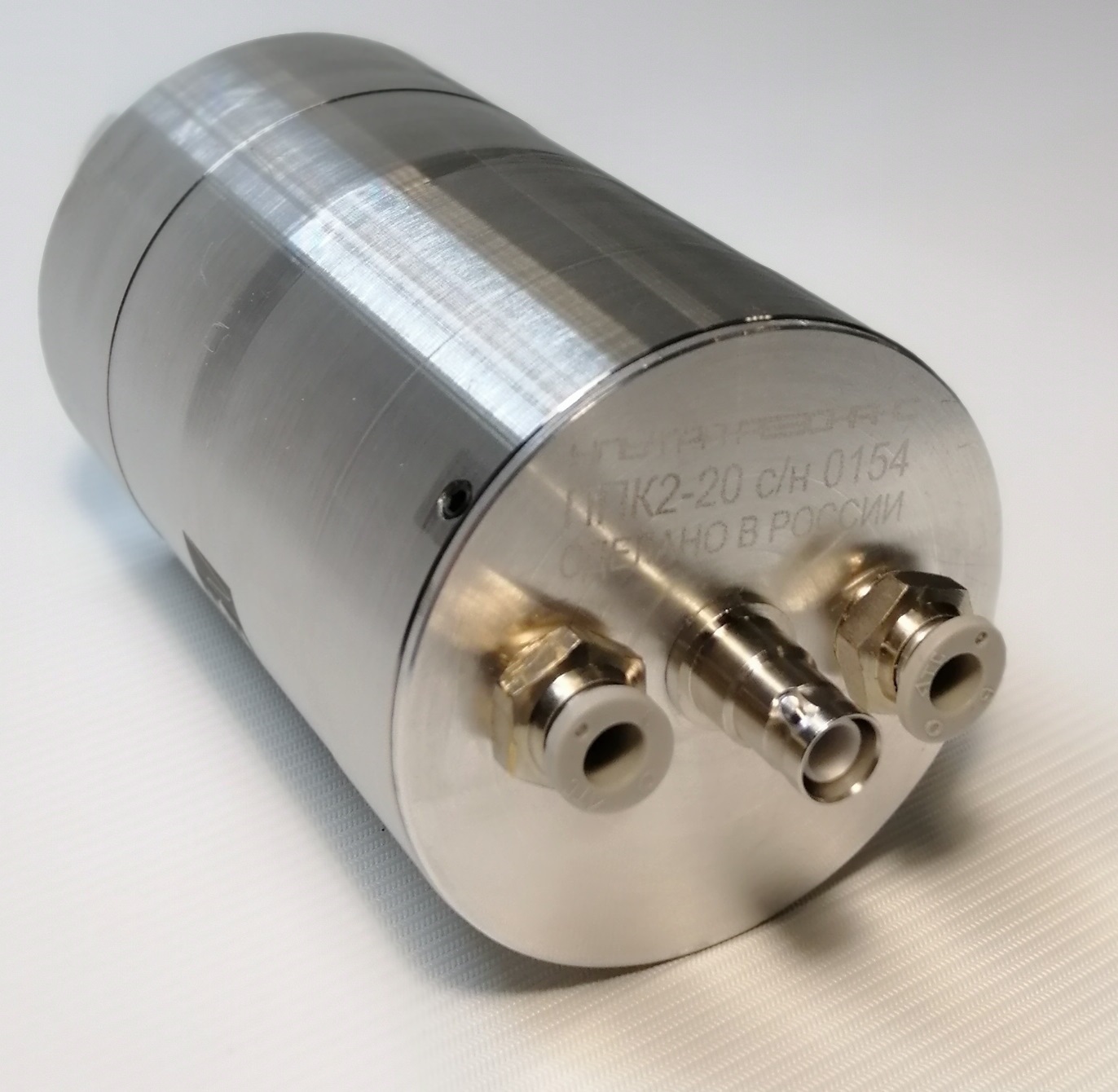

Под воздействием УЗ-вибраций термопластик переходит из упругого в вязкое-упругое и далее в вязко-текучее состояние. В упругом состоянии пластик хорошо проводит УЗ-вибрации, когда интенсивность виброскорости переходит порог (от 2 до 20 Вт/см2 в зависимости от материала), то потери на внутреннее трение начинают увеличиваться при этом упругость пластика падает и изменяется резонансная частота, вязкость пластика растёт и увеличивается потребляемая мощность, процесс имеет лавинообразный характер, и если не принять мер по снижению амплитуды виброскорости, или прервать процесс сварки по затраченной энергии, то можно войти в зону деструкции пластика. Это обстоятельство накладывает высокие требования к УЗ-генератору для сварки пластиков по быстродействию регулятора и запасу по мощности. На простых аналоговых генераторах и цифро-аналоговых схемах применяется схемное самоограничение и режим последовательного механического резонанса, однако это техническое решение обеспечивает работу технологии в узких диапазонах изменения нагрузки, либо на мощностях до 100…500 Вт (для 20кГц). В современных УЗ-генераторах поколения IQ, с цифровой сигнальной обработкой реализован режим параллельного механического резонанса, который отличается высоким КПД работы стержневого пьезо-преобразователя. В режиме параллельного механического резонанса пьезокерамический преобразователь стандартной одиночной стержневой конструкции отдаёт большую мощность. для 20кГц – до 3кВт, для 35кГц – до 800Вт, для 15кГц – до 4кВт. Кроме того, цифровые генераторы имеют широкий функционал для работы со станком сварки. выполнения прочих вспомогательных функций. В УЗ-сварке генератор считается сердцем установки, от него зависит срок службы излучателя и стабильность технологии.

Преимущества УЗ-сварки над Термо-утюжно сваркой:

Стандартная мощность одного стержневого преобразователя на 20кГц это 2кВт, Повторно-кратковременный режим включения. Опционально 3кВт.

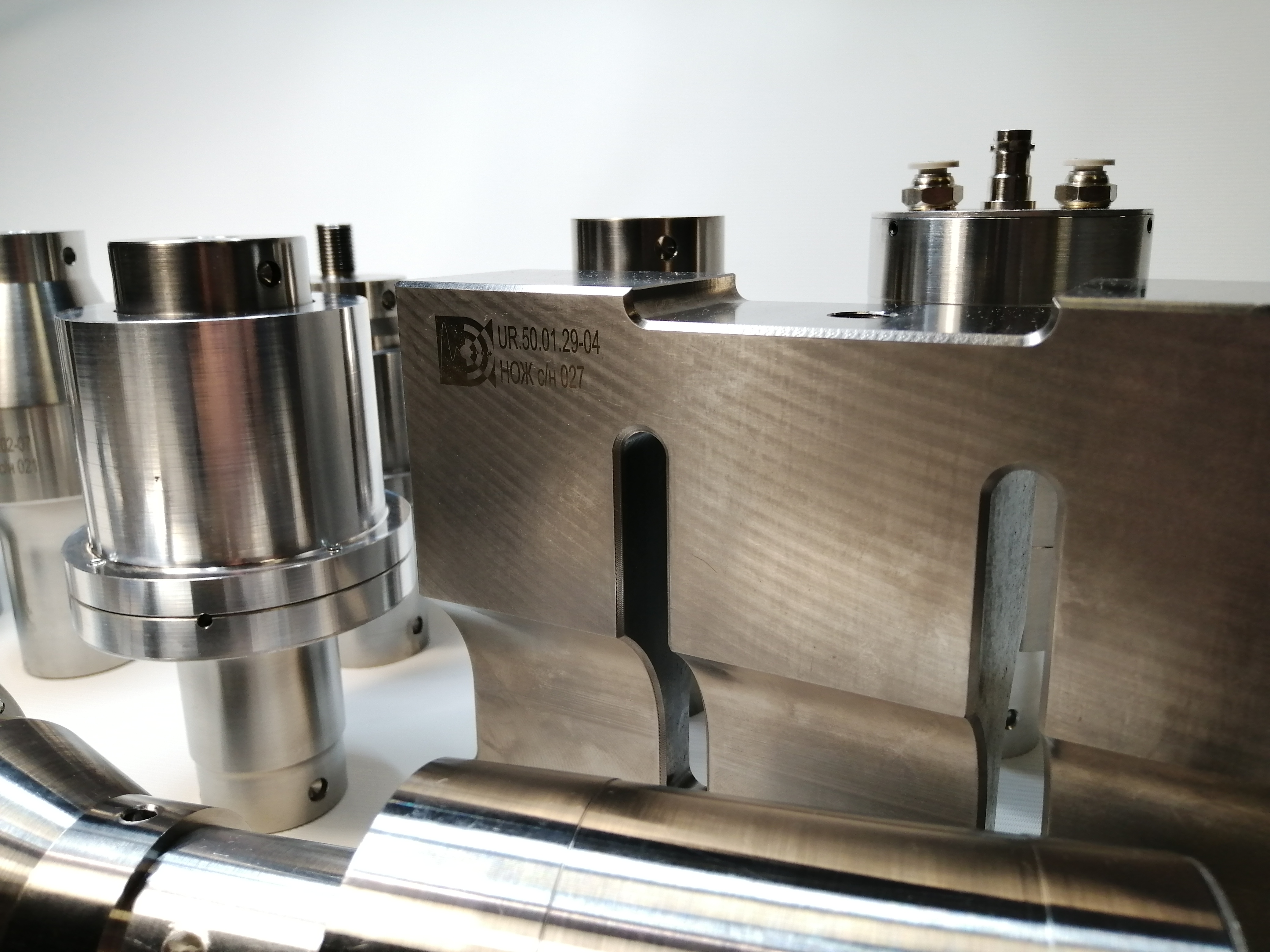

Стандартная длина ножа для линейной сварки от 110 до 220мм. Ширина шва с фактурой до 6мм. Объёмные простые не составные волноводы обеспечивают Усилие для сварки до 250кг.

Сварка листового пластика, Уз-сварка Тонколистовых пакетов Doy-Pack, Tetra-pak.

Ультразвуковая сварка пластмасс — это сварка за счёт расплавления, которое в свою очередь создаётся за счёт трения на границе трущихся поверхностей и внутреннего трения.

Под пластмассами понимаются любые термопластичные материалы. Таблица совместимости ультразвуковой сварки термопластов.

Этот процесс основан на применении высокочастотных ультразвуковых волн, которые преобразовываются в механическую энергию и вызывают нагревание в соединяемых деталях.

При этом происходит локальное плавление поверхности материала, что способствует надежному свариванию элементов на молекулярном уровне.

Ультразвуковая сварка — это передовой метод соединения термопластичных материалов, осуществляемый на частотах 20, 30 и 35 кГц. Этот процесс обеспечивает эффективное соединение различных полимеров, таких как полипропилен (ПП), поливинилхлорид (ПВХ), полиэтилен (ПЭ), терефталат полиэтилена (ПЭТ), акрилонитрилбутадиенстирол (АБС), а также композитных материалов, тканей, флиса и пленок. Важно учитывать, что сварка полукристаллических термопластов отличается от сварки аморфных, поэтому подходы к разработке сварных швов должны быть адаптированы под конкретные свойства использованных материалов.

Ультразвуковая сварка нашла широкое применение в самых различных отраслях: от автопрома до медицинской техники и упаковки. Эта технология позволяет создавать крепкие и герметичные соединения, что особенно важно в таких сферах, как производство автомобилей, где высокие требования к прочности и долговечности соединений. Также она используется в медицинском оборудовании, где необходимы надежные и стерильные соединения.

Основные преимущества ультразвуковой сварки пластмасс заключаются в ее скорости и эффективности. Процесс занимает несколько сотых долей секунды, причем соединение становится готовым к эксплуатации практически мгновенно. Это не только сокращает время производственных циклов, но и снижает затраты на ресурсы и рабочую силу. Кроме того, ультразвуковая сварка минимизирует риск возникновения дефектов соединений и обеспечивает высокое качество продукции.

Выбор ультразвуковой сварки как метода соединения пластиковых деталей означает ваше стремление к внедрению современных технологий, повышению эффективности производства и улучшению качества конечного продукта. Используя эту уникальную технологию, вы можете оптимально сочетать надежность и скорость, что делает ультразвуковую сварку идеальным решением для многих промышленных задач.

Особенности процесса УЗ-сварки пластиков.

Под воздействием УЗ-вибраций термопластик переходит из упругого в вязкое-упругое и далее в вязко-текучее состояние. В упругом состоянии пластик хорошо проводит УЗ-вибрации, когда интенсивность виброскорости переходит порог (от 2 до 20 Вт/см2 в зависимости от материала), то потери на внутреннее трение начинают увеличиваться при этом упругость пластика падает и изменяется резонансная частота, вязкость пластика растёт и увеличивается потребляемая мощность, процесс имеет лавинообразный характер, и если не принять мер по снижению амплитуды виброскорости, или прервать процесс сварки по затраченной энергии, то можно войти в зону деструкции пластика. Это обстоятельство накладывает высокие требования к УЗ-генератору для сварки пластиков по быстродействию регулятора и запасу по мощности. На простых аналоговых генераторах и цифро-аналоговых схемах применяется схемное самоограничение и режим последовательного механического резонанса, однако это техническое решение обеспечивает работу технологии в узких диапазонах изменения нагрузки, либо на мощностях до 100…500 Вт (для 20кГц). В современных УЗ-генераторах поколения IQ, с цифровой сигнальной обработкой реализован режим параллельного механического резонанса, который отличается высоким КПД работы стержневого пьезо-преобразователя. В режиме параллельного механического резонанса пьезокерамический преобразователь стандартной одиночной стержневой конструкции отдаёт большую мощность. для 20кГц – до 3кВт, для 35кГц – до 800Вт, для 15кГц – до 4кВт. Кроме того, цифровые генераторы имеют широкий функционал для работы со станком сварки. выполнения прочих вспомогательных функций. В УЗ-сварке генератор считается сердцем установки, от него зависит срок службы излучателя и стабильность технологии.

Преимущества УЗ-сварки над Термо-утюжно сваркой:

- Время сварки стандартных деталей от 0.1 до 0.8 секунд. Разогрев в первую очередь происходит на контактирующей поверхности между свариваемыми деталями.

- Вибрация и перемешивание при сварке способствует выносу инородных тел из зоны сварочного шва.

- Высокая интенсивность нагрева до 50вт/см.кв. не позволяет расплавиться пластику вне зоны механического контакта.

- УЗ-сварочный инструмент, прижимающий свариваемые детали, в момент остановки УЗ-колебаний превращается в охладитель, это способствует быстрому затвердеванию шва и снятию прижима.

- Возможность сварки в дальнем поле, когда сварочный шов находится в глубине детали.

- Видимые повреждение свариваемых деталей в виде оплавленных точек на поверхности. Эффект называется «Диафрагминг». Когда свариваемые детали имеют плоскую форму, то при подаче вибраций от УЗ-излучателя, в свариваемых деталях возбуждаются помимо трения сжатия – растяжения в зоне шва, изгибные колебания по поверхности детали. Чтобы нивелировать этот эффект нами производится моделирование колебаний свариваемых деталей, в результате даётся рекомендация по частоте, либо видоизменение формы свариваемой детали, таким образом, чтобы подавить собственные изгибные колебания детали на основной частоте. Для борьбы с диафрагмингом применяются волноводы специальной конструкции, сложные схемы прижатия и демпфирования.

- Необходимость прижатия УЗ-инструмента к свариваемым деталям с усилием от 2 до 600кг в зависимости от свариваемой площади, свариваемого материала и амплитуды виброускорения.

- Форма двумерного шва близкая к кругу или линии. Для одновременной однопозиционной сварки форма шва определяется формой торца УЗ-волновода. Для простых волноводов есть ограничения по диаметру ø180мм - для 15кГц, ø130мм для 20кГц. Линейные 200мм для 20кГц. Конкретные значения и форма зависят от требуемой интенсивности УЗ. Для сложных и длинных швов применяются либо последовательная сварка в несколько этапов, либо составные волноводы, либо шовная сварка.

- При проектировании новых изделий под УЗ-сварку следует соблюдать ряд технологических требований к свариваемым деталям.

- Переход от термо-утюжной сварки пластмасс(термопластов) к ультразвуковой сварке нужно выполнять осторожно, возможно потребуется изменение формы свариваемых деталей, добавление рёбер. Обязательна проверка на диафрагминг.

- На предприятии занимающимся УЗ-сваркой должен быть специально обученный технолог.

Стандартная мощность одного стержневого преобразователя на 20кГц это 2кВт, Повторно-кратковременный режим включения. Опционально 3кВт.

Стандартная длина ножа для линейной сварки от 110 до 220мм. Ширина шва с фактурой до 6мм. Объёмные простые не составные волноводы обеспечивают Усилие для сварки до 250кг.

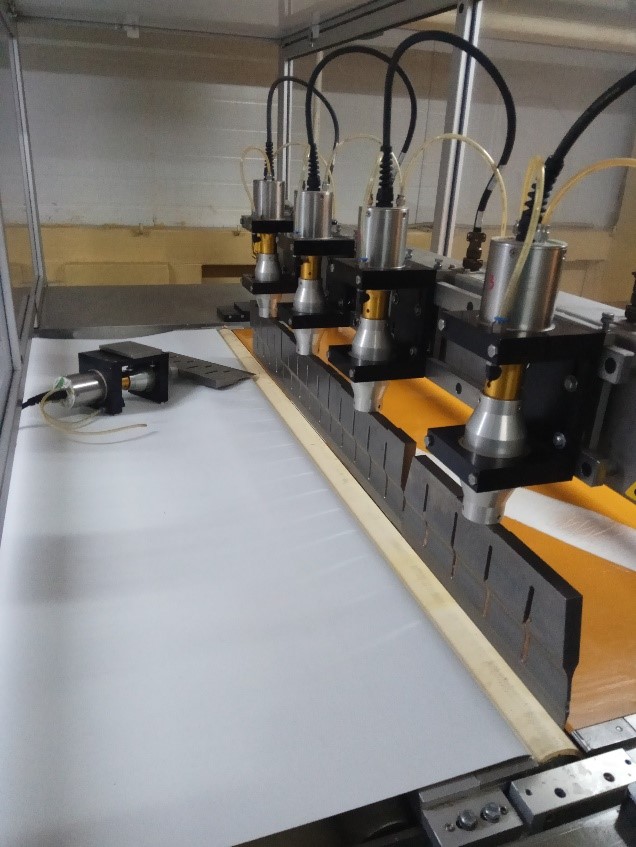

Сварка листового пластика, Уз-сварка Тонколистовых пакетов Doy-Pack, Tetra-pak.

Применение и оборудование ультразвуковой сварки

УЗ-запайка пакетов doy-pack

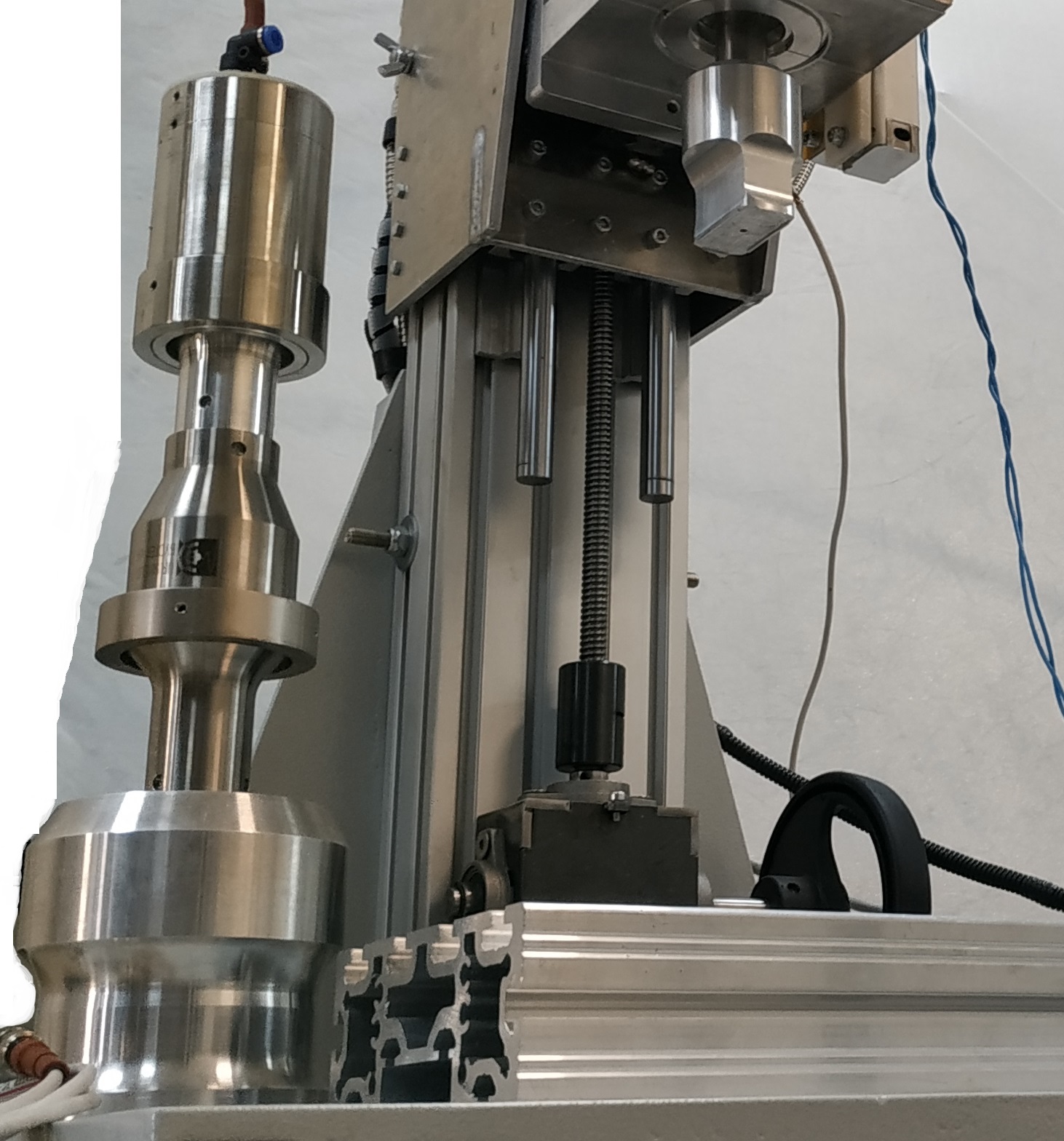

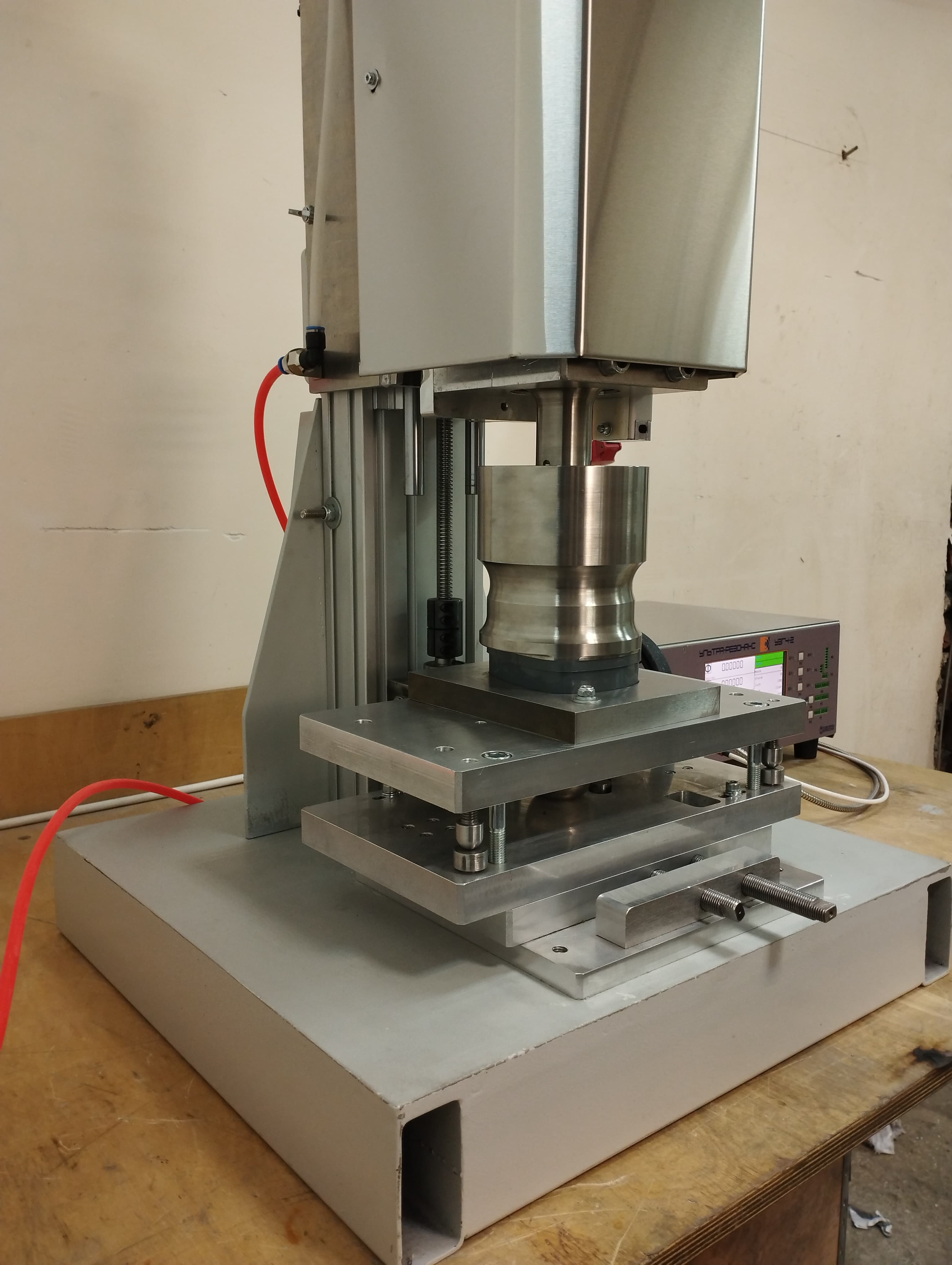

УЗ-станки для сварки пластика

ППК2-20, ППК3-20

ППК4-15, ППК3-15

Пистолеты для ручной УЗ-сварки

ППК08-35

УЗ-скальпели

УЗ-резка

УЗ-вырубка

Шовная УЗ-сварка